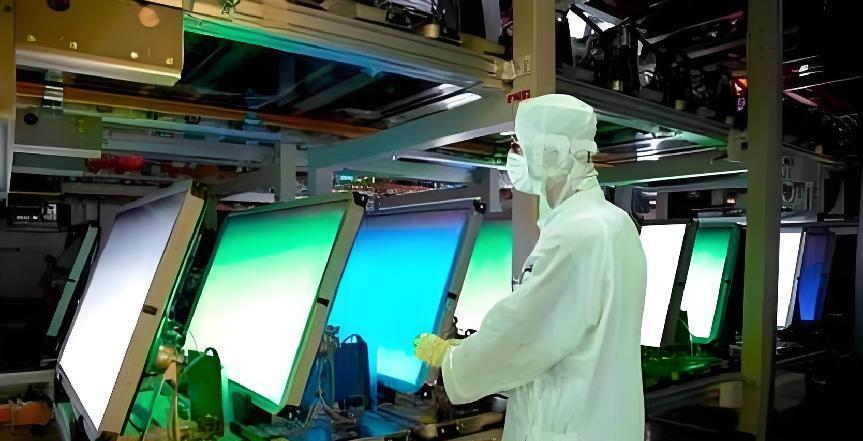

“一台7亿!”中国造出了比光刻机还要贵的大国重器,直接打破日本20年垄断。 曾几何时,一台蒸镀机就能让整个中国显示产业如鲠在喉。在京东方、华星光电雄心勃勃地规划高世代OLED产线时,一个冰冷的事实摆在眼前。 如今,放眼全球能供应大尺寸蒸镀机的,只有日本的佳能与韩国的Sunic System。于是,日本企业能稳坐钓鱼台,单台设备报价7亿人民币,甚至连交货期都遥遥无期。 要知道,这绝非虚言恫吓,在三星、LG大举投资抢占产能时,中国厂商连设备的边都摸不着,好不容易等到韩国投资热情降温,拿到机器投产时,面向手机的主流6代OLED面板价格早已暴跌。 蒸镀机,这个OLED面板制造中决定像素精度和良率的核心设备,像极了半导体领域的光刻机,一台就能卡住整个产业链的脖子。 二十年间,仅此一项日本就从中国卷走了超500亿人民币。但如果没有蒸镀机,国产OLED屏想冲击高端,无异于痴人说梦。在这绝境之下,中国产业界选择了最艰难的那条路,自己造! 2014年,合肥欣奕华悄然组建了一支百人攻坚团队,目标直指这座技术珠峰。 蒸镀机之难超乎想象,它要在真空环境中,将有机发光材料以纳米级精度蒸到基板上。也就是说,材料蒸发温度偏差哪怕一度,真空环境气压波动一丝,整块屏幕立刻报废。 日本凭借深厚的电子传输与激光加热技术筑起高墙,而中国团队近乎从零起步,死磕多线源均匀共蒸技术,让几十个蒸发源如精密钟表般同步工作,误差必须控制在头发丝的万分之一。 三年卧薪尝胆,无数次推倒重来。2019年,国产G1蒸镀机横空出世,精度达到惊人的1.5微米,直接碾压日本货的5微米水平,膜厚均匀性误差更是被死死压在1%以内,全球独步。 然而,技术突破只是万里长征第一步。欣奕华又斥巨资打造3万平米无尘车间,空气尘埃颗粒数被严控到每立方米少于1000颗,自主研发的机械臂搬运基板时稳如手术机器人,振动幅度小于0.1微米。 2023年,合肥工厂宣布量产五台以上蒸镀机,中国显示产业终于终结了一机难求的屈辱历史。国产蒸镀机带来的不仅是设备的自主可控,更是整个产业生态的颠覆性重构。 京东方凭借国产设备支撑的过硬品质,成功打入苹果供应链,拿下iPhone 15系列屏幕订单,华星光电折叠屏的良品率一路飙升至95%,比行业巨头三星还高出5个百分点。 2025年最新数据显示,中国企业在全球OLED面板市场的份额已逼近50%,首次超越韩国登顶世界第一。 更深远的影响在蒸镀机的上游,核心部件长期被日韩把持的困局同样被打破。2020年底,山东国晶新材料全球首创的OLED蒸镀用陶瓷点源成功交付。 这个被喻为蒸镀设备心脏的关键部件,采用革命性的复合陶瓷加热技术,一举解决了传统金属点源温度不稳、易脆化损坏的致命伤,性能指标全面领先。 国晶的突破,标志着中国在OLED核心装备及器件国产化的征程上又下一城。 而在蒸镀工艺的另一关键材料,金属掩膜版领域,成都拓维高科于2025年成功产出并交付8.6代线CMM首件产品。 这块针对高端电视、车载屏幕的大尺寸精密模板,填补了国内高世代线技术的空白,为国产OLED大尺寸化进程扫除了又一重大障碍。 与此同时,中国显示产业的创新并未止步于追赶。柔性OLED技术狂飙突进,屏幕厚度已薄至0.187毫米,堪比一张A4纸,360度环绕屏、可推拉扩展屏、卷轴屏等颠覆性形态层出不穷。 这背后,是超18000项专利的深厚积累与产业链的极致协同,从上游发光材料的国产化突围,到中游面板企业产能的指数级跃升,再到下游手机、汽车、可穿戴设备的蓬勃应用。 就这一块小小的屏幕,已撬动超2000亿元的产业投资,直接带动超500家企业,解决就业超10万人。2024年,我国OLED显示面板及模组产值规模超千亿元人民币,雄踞全球52%的市场份额。 然而,国产设备的征途远未结束。当我们为蒸镀机的突破欢欣鼓舞时,必须清醒看到,在更前端的OLED曝光机、刻蚀机等领域,日本尼康、美国应用材料等巨头仍牢牢掌控话语权。 目前中国OLED前段设备国产化率不足20%,后段模组设备却高达85%,产业生态呈现典型的头轻脚重。 蒸镀机虽贵为大国重器,但其所在的蒸镀OLED技术路线本身,也正面临印刷OLED、Micro LED等新一代显示技术的强劲挑战。 参考资料: 售价7.7亿元的设备!每张OLED面板都离不开——中关村在线2019-02-12 “屏”常可见从1到N“加速跑” “千锤百炼”锻造硬实力释放千亿级大市场——央视网 2025-06-21