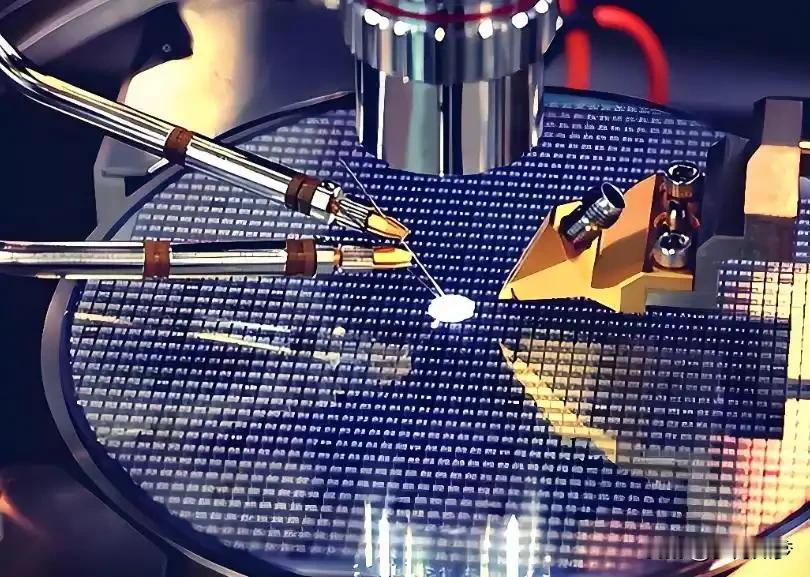

为什么中国大陆的工厂无法取代富士康?其实说白了,如果按照富士康的管理模式走,那绝大多数的民企都得玩完! 大陆民营企业尝试效仿富士康运营体系,常在资金和技术创新上遇瓶颈,导致多数项目难以维持。富士康每年研发支出超100亿元人民币,这规模超出许多民营企业总资产。在郑州园区部署自动化生产线,结合数字模拟技术和智能机械臂,使效率达传统车间两倍,几乎无人值守。大陆民营企业盈利后多选择购地或扩招,而非优先自动化。即使引进设备,后期保养费用庞大,许多机器闲置数月废弃,因现金流无法支撑。 组织规模管理成另一挑战。富士康深圳龙华园区容纳42万员工,配备数十食堂、数千宿舍,以及水电、安保和清洁系统。这些员工分布数百生产线,24小时轮班,调度精确到部件短缺或人员缺位触发警报,可能延误交付。大陆民营企业管理数千人已协调混乱,难处理高密度运作。供应链整合上,富士康形成零部件制造到物流全闭环,避免外部干扰。大陆民营企业通常仅控产业链一环节,如手机外壳生产,原材料靠上游,成品需下游。一旦中断,导致停工待料。扩展全链条需预付数千万材料款,订单波动时库存成坏账,侵蚀资金。 全球化部署凸显差距。富士康在日本、墨西哥、捷克和美国设基地,对美国订单从墨西哥发货,优化时效和运费。大陆民营企业海外扩张遇语言、海关和法律风险,失误引发罚款。即使投入数亿元建厂,回本周期不确定。员工保障差异显著,富士康每月准发薪水,提供五险一金、多样餐饮、空调宿舍和培训通道,帮助一线员工升管理岗位。大陆民营企业薪资延误常见,住宿简陋,餐饮有限,培训缺失,员工离职频繁。 客户关系深度为核心壁垒。富士康与苹果合作多年,每组件位置有严格规格。大陆民营企业承接大订单,质量疏漏面临赔偿或终止。获取苹果认证需斥资数千万建无尘车间和精密检测仪器,尚未收入就耗尽储备。富士康模式依赖巨额资本、先进技术和全球网络,非一般民营企业可模仿。多家跟进企业在几年内资金链断裂,管理体系崩解,进入清算。 富士康大陆工厂劳动力管理源于多年优化,如高峰期招工通过本地协调和激励维持供应。大陆民营企业缺类似资源,季节用工波动大,影响连续性。技术转移限制加剧难度,富士康专利和技术标准不易外泄,民营企业难快速复制自动化算法和供应链软件。海外布局中,富士康利用本地优惠,如印度补贴,但民营企业进入新兴市场遇高关税和本地化要求,增加负担。 员工培训投资回报周期长,富士康通过内部学院培养技能人才,而民营企业短期难建框架,导致人才流失。客户认证过程严苛,涉及多次审计和整改,民营企业资源有限,难通过门槛。整体而言,这种模式要求跨国协调能力,许多民营企业在尝试中资金耗尽,市场份额流失,退出竞争。 富士康管理模式以精细化生产为核心,强调产量最大化和成本压低,工人承受严格监督和时程目标。大陆民营企业复制时,常忽略这种模式对基础设施需求,导致效率低下。供应链掌控力上,富士康实现全产业链闭环,零部件到物流自控,不依赖外部。大陆民营企业卡在单一环节,一旦链条断,就停工待料。 自动化转型是关键壁垒,富士康研发费用高企,推动熄灯工厂和AI机器人应用。大陆民营企业资金有限,设备维护成坑,许多机器成废铁。全球化布局降维打击,富士康基地遍布多国,优化时效成本。民营企业出海踩雷,赔得精光。员工福利体系拉开差距,富士康准时发薪、丰富餐饮和晋升路径,民营企业拖欠常态、环境差,流失率高。