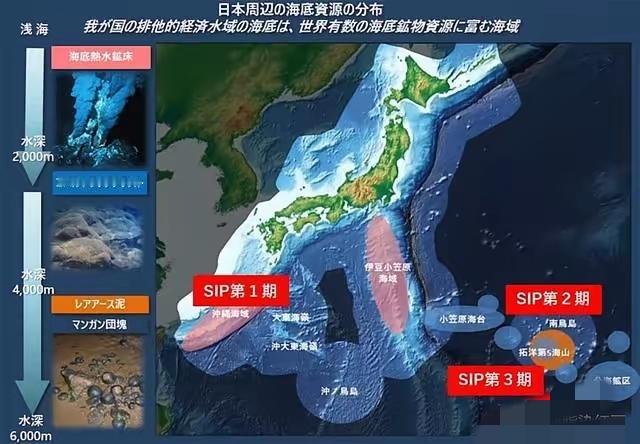

日本政府正式宣布, 2 月 2 日,日本官房副长官尾崎正直在记者会上宣布:日本海洋研究开发机构(JAMSTEC)的钻探船 “地球号” 已成功从南鸟岛外海的深海海底,采集到含大量稀土的黏土状沉积物,是非常让人高兴的事,这将为日本国产稀土产业化迈出一步! 但只要稍微扒一扒背后的门道,就会发现这事儿远没有表面那么光鲜,所谓的 “国产稀土产业化一步”,更像是一场投入巨大、回报渺茫的战略豪赌,短期内根本改变不了日本依赖外部稀土供应链的现实。 过去二十年,日本为了降低对中国稀土的依赖费了不少劲,数据摆在那,2005 年的时候还 100% 靠从中国进口,到 2024 年降到了 62.9%,看着进步不小。 但这只是表面现象,所谓的进口多元化其实水分很大,越南、泰国这些国家出口给日本的稀土,很多都是从中国进口粗矿后简单加工再转售的 “贴牌货”,本质上还是绕不开中国供应链。 更关键的是,日本工业急需的重稀土,至今还 100% 依赖中国进口。2025 年中国加强稀土管制后,铃木汽车就因为缺镝被迫停产,丰田汽车的生产成本直接暴涨 25%,这就是依赖的痛点,不是靠找新矿源就能轻易解决的。 这次日本高调宣传的深海开采,听着挺唬人,南鸟岛外海 6000 米的深度,确实是全球稀土开采史上从没试过的深度。但深度背后,是常人难以想象的技术难题和天文数字般的成本。 6000 米深海的水压有多恐怖?相当于每平方厘米要承受 60 公斤的压力,也就是 550 多个大气压,把一个铁球扔下去都能被压变形,更别说要把采矿机、6000 米长的扬泥管送下去,还得稳定地把稀土泥吸上来。 日本为这事儿专门造的耐压扬泥管,光设备成本就花了 120 亿日元,可就算这么贵的设备,在深海的低温、腐蚀环境下,每 6 小时损耗就接近 2%,易损部件几天就得换一次,稍微出点故障,比如管道断裂、堵塞,前期投入就可能打水漂。 更不划算的是产出比,日本计划每天采集 350 吨稀土泥,可这些泥浆里含水量超过 90%,最后只能提炼出不到 700 公斤稀土氧化物,产出比还不到 0.2%。 而且这些稀土里,真正值钱、日本急需的重稀土占比还不到 3%,大部分是附加值低的轻稀土。再算笔经济账,试采阶段每公斤稀土的成本高达 120 万美元,是国际市场价的 1200 倍。 就算未来技术成熟实现规模化开采,成本也得是中国陆地开采的 8 到 10 倍。有日本学者测算,这个项目就算能量产,也得 12 到 16 年才能回本,这还得保证稀土价格二十年都维持高位,想想都觉得不现实。 就算日本真能克服技术和成本难题,把稀土泥从 6000 米深海挖上来,还有一个绕不过去的坎 —— 精炼技术。 高端制造需要的稀土纯度得达到 99.9999%,也就是常说的 6N 级别,可日本现在的精炼技术最多只能做到 99.99% 的 4N 级别,根本满足不了自己的工业需求。 更关键的是,全球 92% 的高纯度稀土精炼产能都集中在中国,咱们的串级萃取技术能把 17 种稀土元素精准分离,成本还只有西方的 1/10。 这就意味着,日本很可能陷入 “挖矿 - 运华加工” 的尴尬循环,就算挖到了稀土原矿,最后还得送到中国提纯,这样怎么可能真正实现供应链自主? 再看看日本的其他替代方案,比如研发无稀土马达,目标 2030 年量产,但现在的技术水平根本不行,不仅成本比稀土磁体高 30%-40%,耐热性和稳定性也差,高温下磁力会衰减。 而且只能适配普通乘用车,高端新能源汽车和混动车型还得用稀土磁体。从报废电机回收稀土的技术更不靠谱,得等 15 到 20 年的报废周期,2030 年才可能落地,远水解不了近渴。 反观中国,在稀土领域的优势是系统性的,咱们不仅储量占全球 48%,2024 年产量占全球 68.5%,还构建了 “矿 - 冶 - 磁 - 用” 的全产业链闭环,拥有 25000 项相关专利,从开采、分离到高端磁材制造,每个环节都牢牢掌握在自己手里。 澳大利亚的莱纳斯公司 2025 年才勉强实现商业规模的重稀土生产,可技术和成本跟中国比还是差了一大截,这就是咱们的硬实力。 日本这次 6000 米深海试采,不得不承认确实展现了摆脱稀土依赖的决心,投入了 400 亿日元,从 2013 年发现资源到现在折腾了十多年。 但决心不能当饭吃,技术瓶颈、成本高企、产业链短板这三座大山,短期内根本翻不过去。 想要靠深海稀土实现国产产业化,没有十几年甚至几十年的技术突破和巨额投入根本不可能,而中国的稀土技术还在以 3 到 5 年的迭代周期不断进步,双方的差距只会越来越大。 所以说,日本的深海稀土开采更像是一场昂贵的战略备份,想靠它摆脱对中国稀土的依赖,短期内纯属空想。