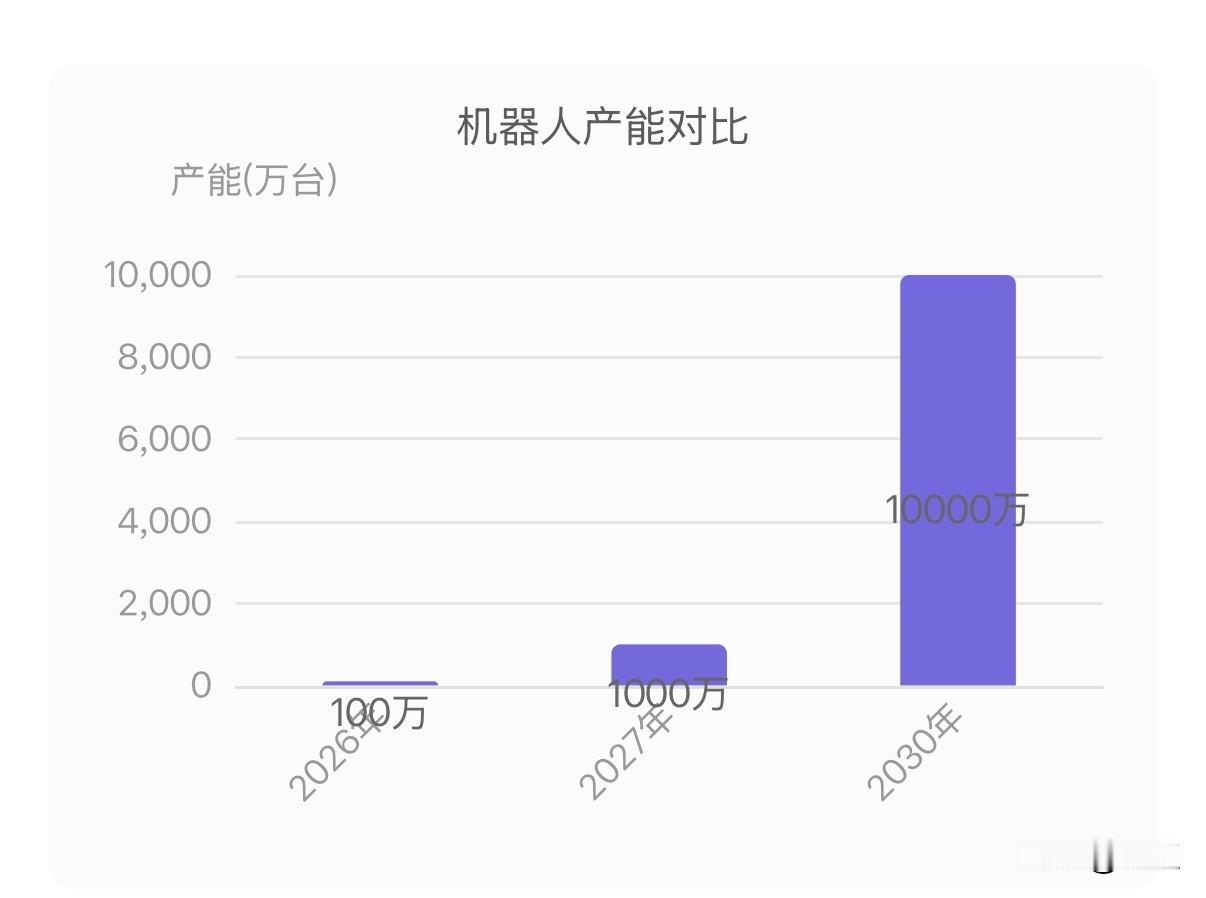

特斯拉人形机器人总结 第十篇2026 超级工厂:Optimus 的百万级量产元年, 2026 年,特斯拉将在加州弗里蒙特启动 100 万台/年产能,随后在德州奥斯汀扩建至 1000 万台/年,用汽车级超级工厂模式把人形机器人从实验室推向千家万户。 量产路线图:从 1 万到 1000 万的三级跳, 特斯拉为 Optimus 制定了清晰的产能扩张时间表,采用“小步快跑、快速迭代”的策略: 2026 Q1:发布 Gen3 量产定型机,弗里蒙特试产线验证完毕 2026 Q3:弗里蒙特工厂正式投产,年产能 100 万台 2027 Q2:德州奥斯汀超级工厂扩建完成,年产能 1000 万台 2030+:规划全球产能 1 亿台,远期目标 100 亿台。 超级工厂设计:汽车制造的降维打击 特斯拉把汽车超级工厂的成熟经验直接移植到人形机器人生产: 1. 一体化压铸技术 采用与 Model Y 同源的 6000 吨压铸机,将 Optimus 的铝合金躯干一次成型,减少 70% 的零部件数量,单件生产时间从 2 小时压缩到 3 分钟。 2. 垂直整合供应链 在工厂内部完成 90% 的核心部件生产,包括自研的 D1 芯片、行星滚柱丝杠、六维力传感器等,大幅降低外购成本。 3. AI 驱动的柔性产线 每条产线配备 200+ 台工业机器人,通过 Dojo 超级计算机实时优化生产参数,实现 30 秒/台的下线速度。 成本革命:从 20 万美元到 2 万美元的突破, 特斯拉通过三大手段实现 90% 降本: 规模效应:百万级产能摊薄研发成本,降低60%。 技术替代:中国供应链替代瑞士电机,降低25%。 工艺创新:3D 打印钛合金骨骼,降低15%。 供应链重构:中国制造的关键角色, 中国供应链在 Optimus 超级工厂中占据核心地位: 关键部件国产化率: 行星滚柱丝杠:五洲新春独家供应,精度±0.005mm。 谐波减速器:绿的谐波提供,成本仅为日本 HD 的 1/3。 六维力传感器:柯力传感突破海外垄断,单价降至 2000 元。 物流网络: 特斯拉在上海临港建设“机器人零部件集散中心”,实现 72 小时内全球供应链响应,相比传统模式缩短 80% 的物流时间。 潜在挑战:量产前的三大考验: 1. 技术验证 22 自由度灵巧手的可靠性测试仍需 6 个月,目前故障率 0.3%,需降至 0.01% 以下才能量产。 2. 法规审批 美国 CPSC 正在制定人形机器人安全标准,预计 2026 Q2 发布,可能影响上市时间。 3. 现金流压力 超级工厂建设需 50 亿美元投资,而机器人业务 2026 年前零收入,对特斯拉现金流构成挑战。 人形机器人AI 人形机器人G1 特斯拉发展前景 特斯拉机器人 特斯拉发展技术 人形机器人工厂 特斯拉智能制造