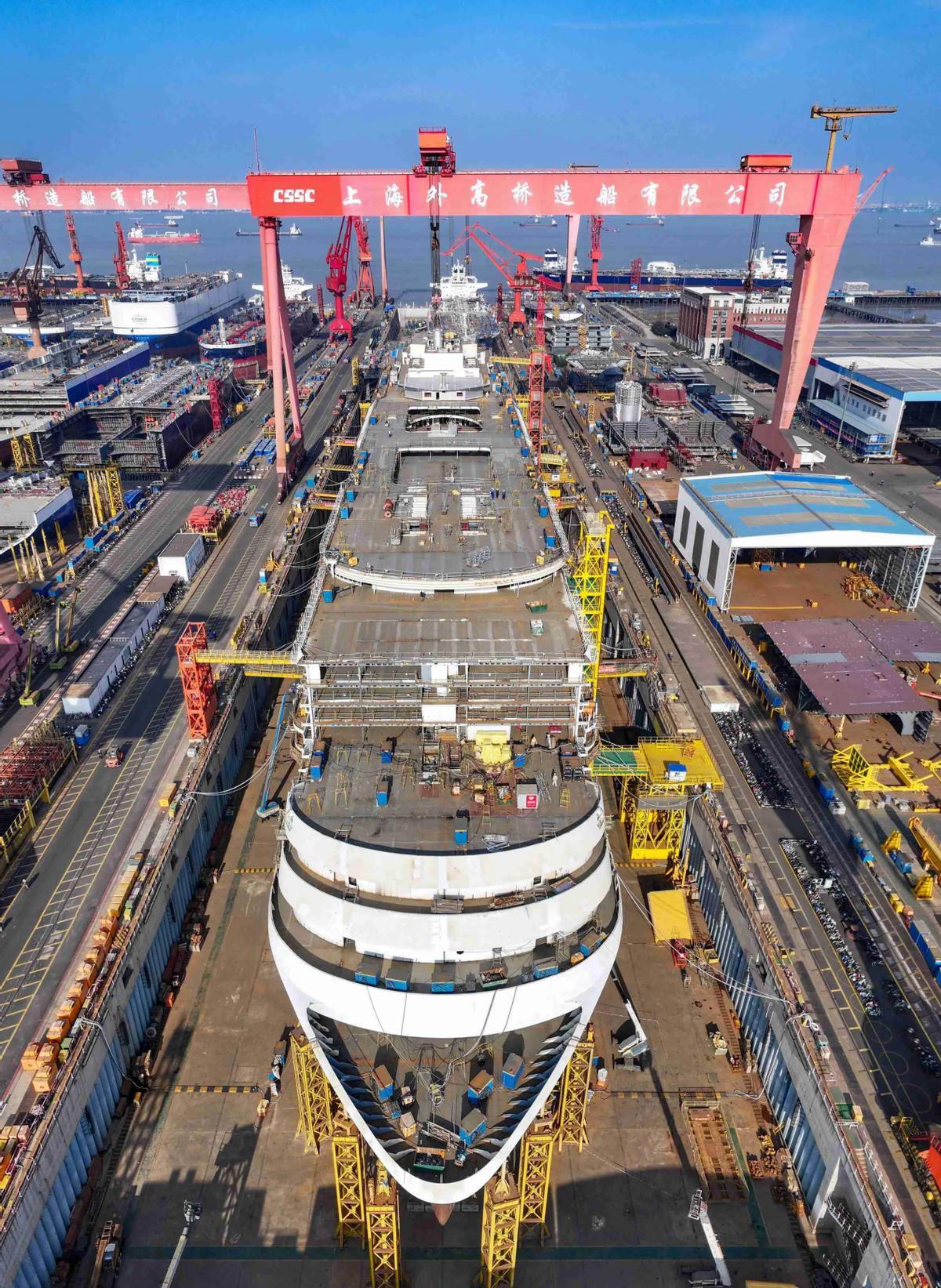

中国造船速度很快,但美国专家提醒,全世界都被中国骗了,中国真正厉害的其实另有隐藏底牌,2024年中国造船业完工量已经超过世界一半,日韩占据剩下大部分的份额,理论上,即便是全世界国家所有国家的造船份额都送给美国,他也打不过中国。 造船圈里有一个潜规则,日韩拼材料、欧洲拼设计,美国拼概念,唯独中国是三项全能。 日韩两国堪称造船业的“材料偏执狂”,这辈子一门心思扎进材料研发里,却把路走得越来越窄。 在LNG船这个“皇冠明珠”领域,日韩靠着殷瓦钢焊接、低温绝缘材料的专利垄断,早年拿走了全球90%以上的订单,可这种优势恰恰变成了枷锁——过度依赖材料壁垒,让他们陷入创新固化的困境,多年来只在材料工艺上小修小补,完全忽视了船型设计优化和建造效率提升。 为了维持材料垄断,他们把核心技术捂得严严实实,导致造船产业链条僵化,配套企业只能围着材料转,无法形成多元创新能力。 欧洲则走了“设计精英主义”的弯路,把造船当成了艺术品创作,却忘了工业产品的核心是实用。 欧洲的设计公司确实能画出精致到极致的图纸,芬兰芬坎蒂尼的豪华游轮设计,能精细到每一处内饰的缝线角度,意大利的游艇设计更是把艺术感拉满,但这种设计完全脱离了市场实际。 为了追求设计完美,一艘定制邮轮的设计周期能长达3-5年,后续建造更是精益求精,一艘船造个四五年都是常事,造价直接飙升到普通商船的5倍以上,普通船东根本承受不起。 而且欧洲船厂严重缺乏量产能力,生产线自动化程度低,劳动力成本是全球最高的,一个焊工的月薪能达到中国同行的6倍,这让他们只能靠高端小众市场苟活,根本无法承接大规模订单。 欧洲的造船产业链严重断裂,很多配套设备需要从全球采购,一旦供应链出现波动,项目就会陷入停滞,近年来多个豪华邮轮项目因配件短缺延期交付,有的甚至直接取消订单,暴露了“重设计、轻产业”的致命缺陷。 美国则把“概念炒作”玩成了“纸上谈兵”,嘴里喊的全是未来感,实际落地却惨不忍睹。 濒海战斗舰项目堪称典型笑话,当初打着“快速、模块化、多任务”的旗号,宣称能适应各种作战场景,结果造出来之后问题百出:自由级的联合传动装置在航速超过12节就容易故障,首航的密尔沃基号直接半路抛锚被拖回港口;独立级更离谱,一半舰艇存在结构缺陷,舰体出现裂缝,只能限制航速在15节以下,连4级以上海况都不敢应对。 荒唐的是,号称“即插即用”的任务模块,水雷战模块研发迟滞多年,反潜模块直接被放弃,最终35艘订单中的9艘平均服役不到4年就提前退役,总建造成本高达45亿美元,整个项目行动和保障费用飙升到600亿美元,几乎是最初预估的两倍。 美国造船业的根本问题在于,沉迷于画PPT式的概念创新,却没有支撑概念落地的工业基础:全国只有四家主要造船厂,设备还是上世纪八九十年代的老古董,新港纽斯造船厂的起重机都服役了40年。 劳动力缺口高达30%,年轻人不愿当焊工、钳工,老工人退休后手艺断代,就算有再好的概念,也造不出合格的产品,所谓的“未来战舰”终究只是空中楼阁。 而中国造船业的厉害之处,恰恰是别人各玩各的,我们却把材料、设计、概念三项技能全部点满,活成了“全能选手”。 在材料上,我们打破了日韩的垄断,沪东中华自主研发的B型LNG围护系统填补国内空白,曾经完全依赖进口的殷瓦钢、低温绝缘箱等核心材料,如今国产化率已经飙升到80%以上,国内130多家配套企业形成完整产业链,让LNG船的建造成本和周期大幅降低。 在设计上,我们既拿得出顶尖图纸,又能高效落地,全球18种主要船型里,中国有14种新接订单量稳居第一,从24000TEU超大型集装箱船到34万吨FPSO海洋工程装备,自主设计能力覆盖全系列,2024年中国船舶单家就交付93艘民品船舶,总载重吨超721万,比欧洲的设计量产效率高了不止一个档次。 在概念上,我们不玩虚的,美国还在喊绿色智能,中国已经把技术落到了实处,沪东中华的LNG船配备全球首套再液化装置,碳排放大幅降低,智能船厂实现焊接、涂装自动化,生产效率直线提升。2024年的数据最能说明问题,中国造船完工量占全球55.7%,新接订单占74.1%,手持订单占63.1%,三大指标连续15年全球第一。 当日韩还在死磕材料、欧洲纠结设计、美国沉迷概念时,中国已经实现了全产业链闭环,这种“三项全能”的实力,才是真正让对手望尘莫及的底牌,就算把全世界的订单都给别人,他们也没有这样的综合能力承接,这就是中国造船业的硬核底气。