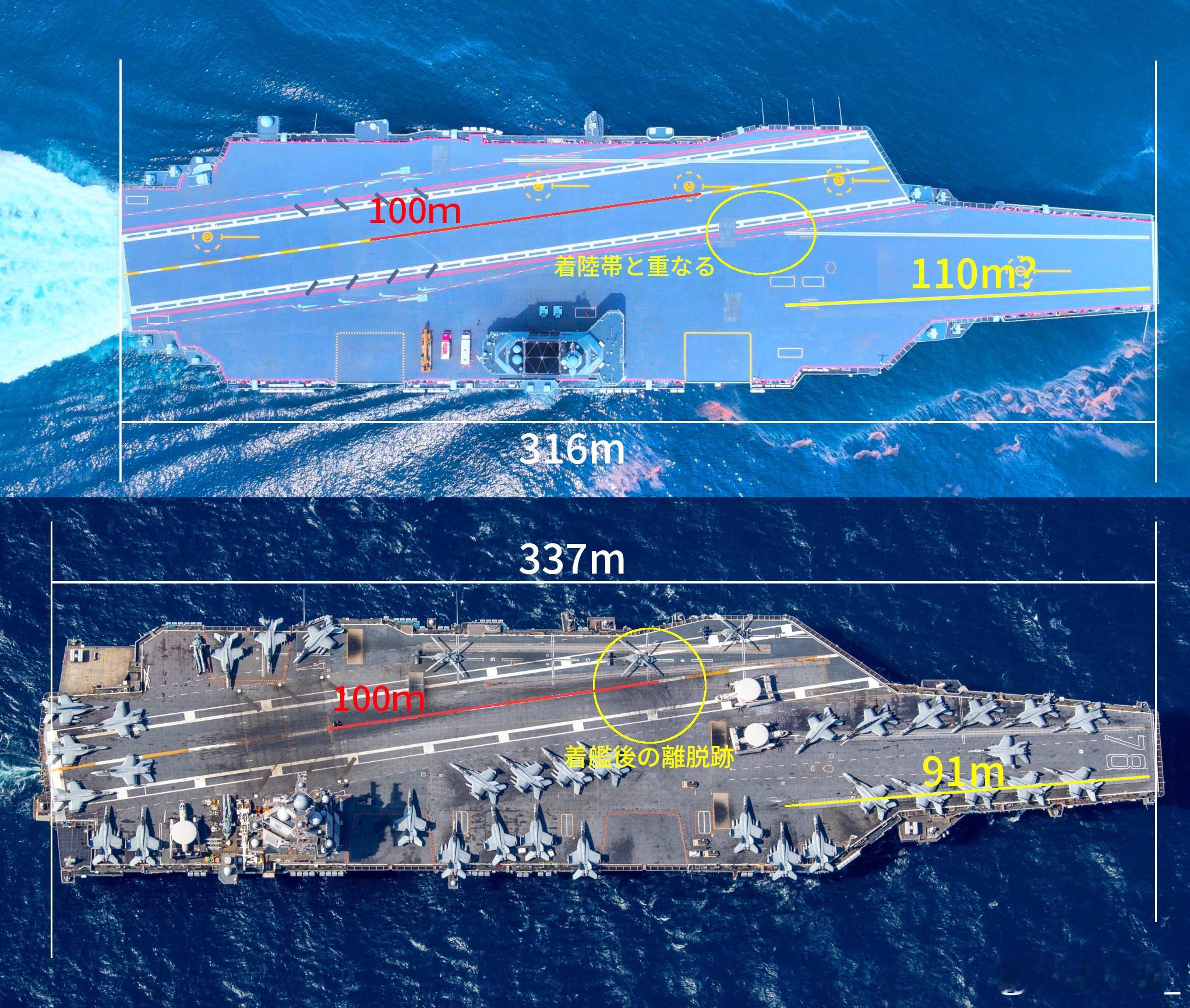

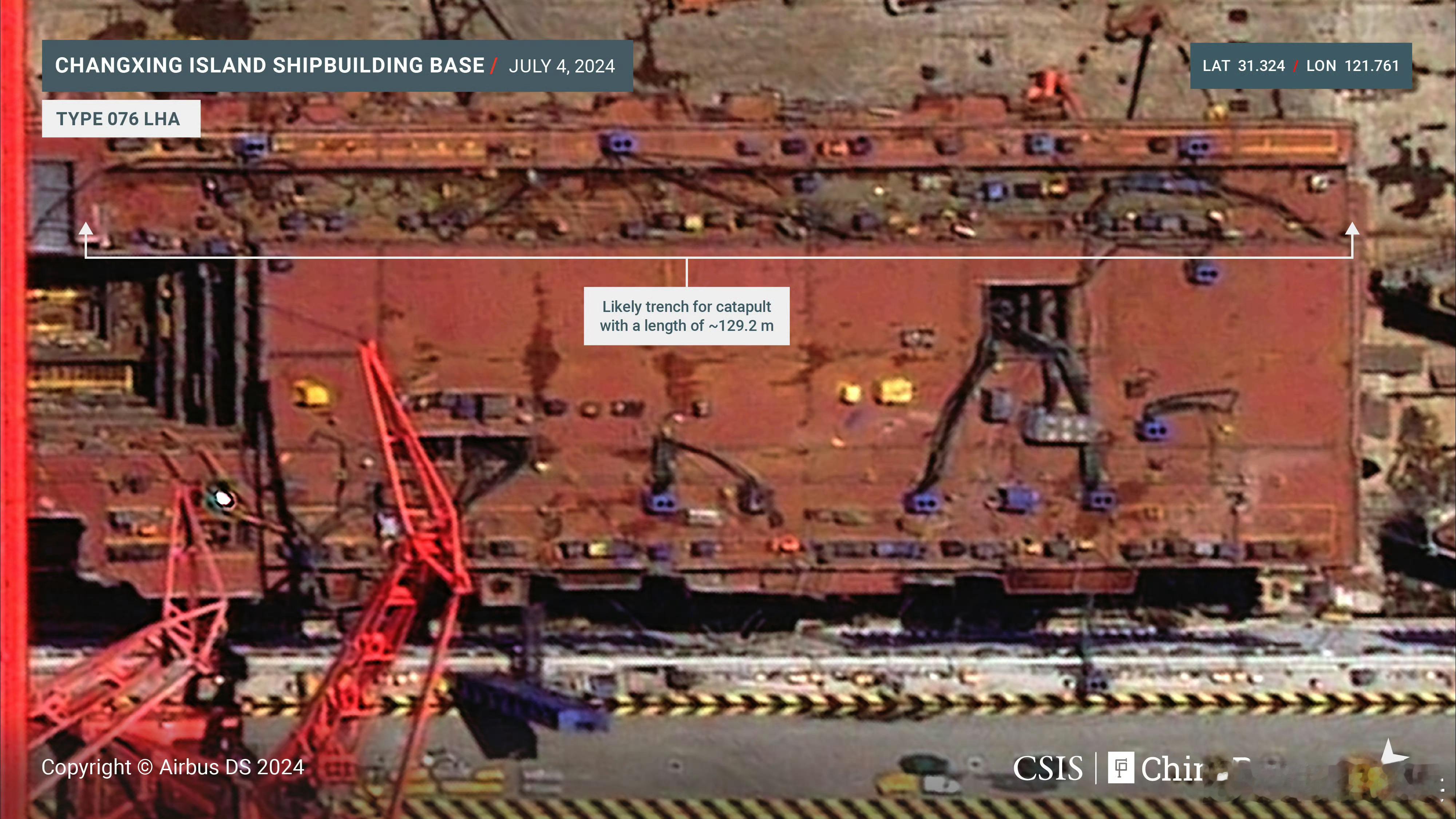

新航母正在建造,建造的船坞比福建舰的四号船坞还要大些,而新航母水线分段在船坞内又显得异常庞大,这绝对是比福建舰大得多的航母,而不是福建舰的姊妹舰。船的侧壁厚度也是世界最高,也成为最难击沉航母。我国的航母建造水平也已经达到世界顶尖。 中国海军舰艇制造从上世纪后期起步,国家从海外购入瓦良格号作为基础,进行全面改造。船厂技术人员拆解旧结构,安装新设备,逐步掌握舰体布局知识。改造完成后,该舰更名为辽宁号,满载排水量约6万吨,使用滑跃甲板起飞战斗机。 工程师们模拟起降操作,调整舰载机钩索系统,确保安全着舰。随后,山东号在大连船厂建造,从2013年开工到2017年下水。工人使用大型吊机组装模块,焊接甲板边缘,排水量超过6万吨,仍采用滑跃式设计。技术团队验证推进系统,优化燃油分配管道。福建号转移到上海江南船厂,从2018年开始组装,满载排水量达到8万吨,引入电磁弹射装置。建造过程中,起重设备吊起巨型钢梁,固定连接点,形成舰体框架。 江南船厂作为核心基地,扩建设施,增加自动化生产线,提高组装速度。卫星照片捕捉到重型机械运转,测量组件尺寸,记录参数以改进工艺。这些步骤积累经验,推动后续大型项目。国家加大资源投入,船厂引入精密仪器,提升焊接精度。辽宁号服役后,进行多次海试,操作雷达扫描周边海域,验证航行稳定性。山东号加入舰队,参与远海演练,驱逐舰伴随护航,练习编队机动。福建号于2022年下水,2024年开始海试,电磁轨道发射舰载机,控制飞机加速脱离甲板。船厂周边堆放钢材,运输车辆进出,支撑连续生产。这些发展标志着海军从近岸防护向远洋扩展的转变。 江南船厂一座巨型船坞占据视野,长700米,宽80米,超越福建号使用的四号船坞。内部摆放新航母的分段构件,这些部件层层叠加,填充整个区域,体积远胜以往。专家通过卫星图像评估,排水量或达11万吨。船坞内,重型吊车抬起钢制框架,拧紧螺钉,确保接口平整。不同于福建号的延续,这艘采用全新构型,体现设计进步。 侧舷使用高强度合金,厚度增至原先1.5倍,多层防护叠加。模拟试验显示,这种结构可抵御导弹打击,维持船体平衡与完整。测量员检查厚度,输入数据修改图纸。整个流程应用模块化技术,先在厂房预制部件,然后运入坞内组合。起重臂伸长,安放水线以下段落,发出钢铁撞击声。这种方法加速进度,保证精度,突出国家舰船制造实力。船厂扩展面积,从原先7平方公里增至11平方公里,新增盆地和组装区。运输驳船长250米,宽60米,载重3.2万吨,将模块从车间移至坞内。驳船滑入水道,拖船推动前行,避免陆路限制。 新航母核动力系统提供持续能源,推进器驱动舰体穿越浪涛。弹射轨道增至四个,允许重型飞机起飞,包括隐形战斗机和预警平台。安装过程中,铺设电缆,连接控制台,调试电流输出。甲板上,轨道槽内嵌入电磁线圈,校准磁场强度。舰载机挂钩卡入轨道,加速冲出舰首。预警机携带雷达盘,扫描数百公里范围,传输数据至指挥室。 防护设计融入新型钢材,侧壁层层加固,鱼雷撞击后仍保持水密舱室。焊接机融合材料层级。动力舱室安置反应堆,冷却管路缠绕,确保热量散发。组装阶段,吊起反应堆模块,安置于舰底中央,固定支架。弹射系统测试中,模拟飞机模型沿轨道滑动,测量速度曲线。隐形机外形平滑,雷达反射最小,起飞后转向目标区。预警设备旋转天线,捕捉信号反馈。 船厂周边设立加工厅,切割钢板成形,输送带运送至组装线。模块预制包括水线段落,宽大底部浸入水面,支撑上层结构。坞内水位调整,浮起部件对接,检查焊缝。侧壁厚度测试用超声波仪探测内部,确认无缺陷。核动力管线连接燃料棒,控制棒插入调节反应。弹射轨道铺设平行线,四条通道并行操作,提高出动频率。舰载机停放区标记位置,挂载导弹准备。整体建造反映技术整合,从设计图纸到实物成型。船坞大门开启,注入河水,舰体浮起进行初步试航。 侧壁防护验证通过水压模拟,承受外部力道。动力系统启动,涡轮转动产生电力,供应全舰。弹射装置联动,飞机依次发射,空中盘旋返回着舰。隐形机降落钩住拦阻索,减速停稳。预警机传输坐标,协调舰队行动。这些元素组合成完整体系,推动海军能力跃升。中国航母发展从辽宁号的改造起步,到山东号的国产化,再到福建号的电磁弹射,每一步都积累关键技术。 新航母的船坞规模和分段体量,显示出排水量跃升至11万吨级别,侧壁厚度全球领先,提升生存能力。建造水平通过模块化工艺体现,效率和质量并重。这种进步源于持续投入和自主研发,钢材到动力系统的国产化率高企。相比国际同行,中国速度引人注目,短短几年从滑跃到电磁,再到潜在核动力,缩小差距。

白鹤亮翅

航母这玩意儿,一旦开造就不能停,直到中国彻底成为海洋霸主,所以最后的数字会定格在12-15艘

用户10xxx36

牛逼

向往美好

最好,15万吨,16万吨,17万吨,大航母平台