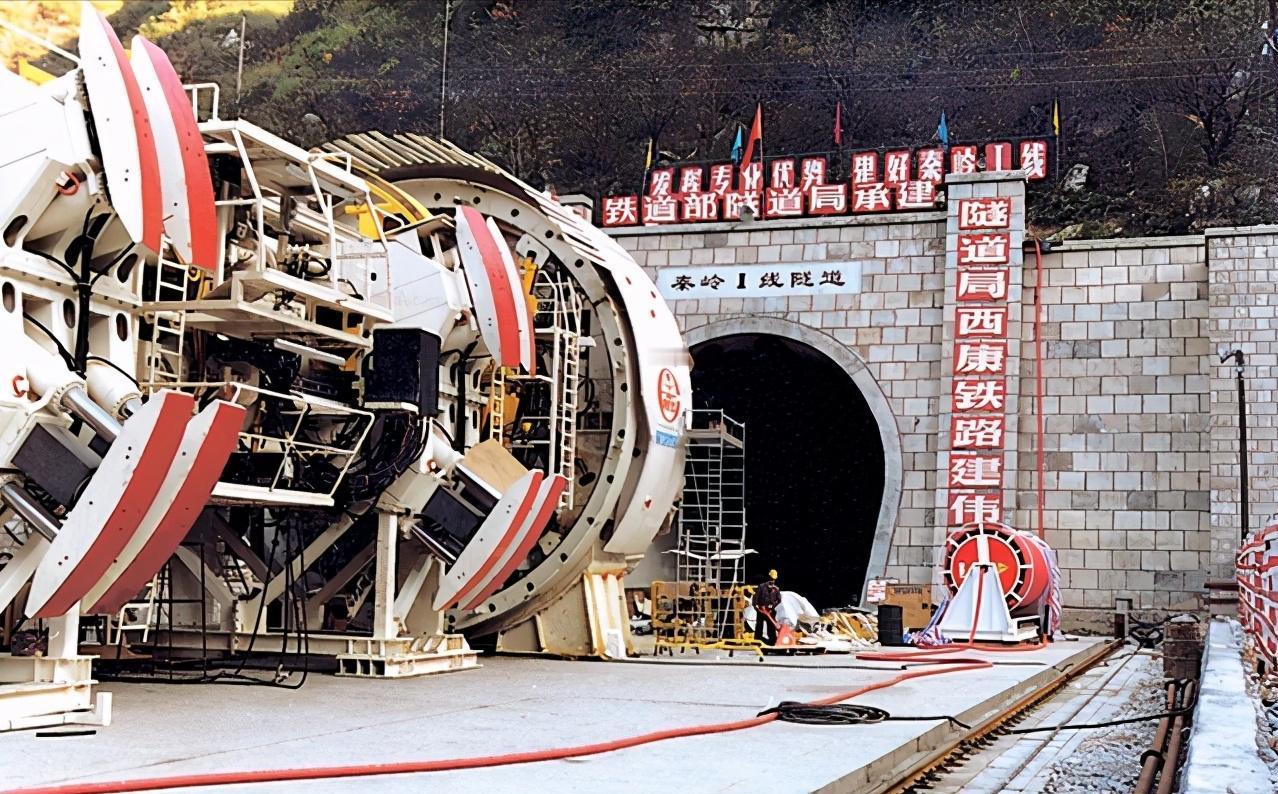

1997年,中国修建秦岭隧道时,找德国购买盾构机,德国鼻孔朝天:3.5亿一台,爱买买,不买拉倒!我方纠结过后最终选择购买,而正是那次购买,让今后的德国人后悔不已。 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持! 1997年,秦岭山脉的崇山峻岭间,中国铁路建设者们面临一道几乎无解的难题,西康铁路的秦岭隧道工程,连接西安与安康,是西北到西南的交通命脉。 隧道全长18.46公里,地质条件极端恶劣,花岗岩坚硬如铁,断裂带随时可能塌方,传统钻爆法不仅效率低下,工人还在粉尘弥漫的环境中饱受尘肺病折磨。 国家下定决心,必须用盾构机这件高科技利器,才能安全高效地打通秦岭,然而彼时的中国连一台盾构机的生产能力都没有,目光只能投向国外。 德国Wirth公司,盾构机行业的霸主,成了中国团队的目标,谈判桌上,德国代表态度傲慢,报价毫不留情:每台盾构机3.5亿元,两台共7亿元。 这价格远超市场行情,相当于当时北京数百套豪宅的总额,面对中国团队的犹豫,德国人冷笑一声,抛出“爱买买,不买拉倒”的态度。 他们深知中国别无选择,工期紧迫,秦岭隧道的战略意义不容拖延,中国工程团队在愤怒与无奈中反复权衡,最终从国库中挤出7亿元,签下合同。 机器运到工地时,工人们满怀期待,却发现油漆下满是磨损痕迹,部件上刻着旧编号,分明是翻新的二手货,愤怒归愤怒,工程进度不等人,盾构机勉强投入使用。 起初,刀盘飞转,岩石被高效切割,掘进速度令人振奋,但好景不长,刀盘频频卡死,液压系统漏油,电气线路短路,停工成了家常便饭,中国团队没有维修技术,只能再次求助德国。 德国工程师姗姗来迟,每人每天收费3000美元,折合人民币两万多元,远超中国工程师一个月的工资,维修时,他们拉起警戒线,严禁中国人员靠近,声称要保护“技术机密”。 每一次维修,都伴随着高昂账单和深深屈辱,中国工程界的心被刺痛,技术“卡脖子”的窘境如同一块巨石,压得人喘不过气。 这种屈辱点燃了中国工程团队的斗志,技术顾问王梦恕带头呼吁,绝不能让外国厂商永远牵着鼻子走,必须自主研发盾构机,1997年的耻辱交易,成为中国科技自立的导火索。 2002年,国家将盾构机研发纳入“863计划”,集结中铁隧道集团、科研院所与高校的顶尖力量,掀开攻关序幕,研发之路异常艰难,盾构机集机械、材料、控制系统于一体,每一块都是技术空白。 科研人员泡在实验室,拆解德国设备,研究零件,翻遍国外文献,刀盘试验一次次失败,金属屑散落一地;控制系统调试更是难上手,程序员改代码到深夜,崩溃时甚至摔键盘发泄。 团队针对中国复杂地质条件,提出“因地制宜”的设计理念,研发出能应对硬岩、软土、断裂带的刀盘和控制系统。 2008年,苦熬十年,“中国中铁1号”盾构机在中铁工业下线,刀盘直径8.8米,性能稳定,价格仅2500万元,不到德国设备的三分之一,试运行当天,工厂掌声雷动,王梦恕站在人群中,眼眶湿润。 这台机器在广州、深圳、成都等地铁项目中大显身手,2012年成都地铁2号线和4号线创下月掘进528米的国际纪录,中国盾构机以高性价比席卷市场,德国厂商的3亿元设备无人问津。 技术持续迭代,马蹄形盾构机、全球最大矩形盾构机、永磁电机驱动盾构机接连问世,刷新行业标准,2020年,最大直径的“京华号”在长沙下线,巩固了中国盾构机大国的地位。 市场风云突变,中国盾构机占据全球60%以上的份额,出口至巴黎、意大利、东南亚,甚至慕尼黑地铁点名使用中国设备,德国厂商的市场份额大幅萎缩,当年的傲慢如今成了笑柄。 他们甚至反过来求购中国技术专利,试图挽回颓势,1997年的7亿元“学费”,换来了中国工程界的挺直腰板,从王梦恕到新一代总工王杜娟,中国工程人用坚持与创新,书写了技术自立的传奇。 如今,中国盾构机远销三十多个国家,助力全球基建,从北极圈的隧道到非洲的铁路,中国设备以低成本、高性能赢得赞誉,1997年的屈辱,化作今日的荣光。 那台二手盾构机的阴影早已散去,取而代之的是中国制造的自信光芒,秦岭隧道的成功,不仅缩短了百余公里的交通距离,更点燃了民族自强的火种,技术自立,意味着心不慌、手不抖。 中国盾构机的崛起,证明了只要功夫到家,任何难关都能攻克,任何傲慢都会被碾压在历史车轮之下。 对此大家有什么想说的呢?欢迎在评论区留言讨论,说出您的想法! 信源:新浪财经——美日德长期垄断,德国要价3.5亿!中国用15年把盾构机做到第一